Qualität

In unseren Produktionsanlagen kommt modernste und nach den Standards Dritter zertifizierte Technik zum Einsatz, so dass Kunden und Kooperationspartner Fullchamp vertrauen. Überprüfungen finden durch Zertifikate und die neuesten Qualitätssysteme vieler internationaler Autohersteller statt, wie etwa durch normierte Zulieferer-Prüfungen internationaler Autohersteller wie der Daimler-Gruppe, der VW-Gruppe und der FCA-Gruppe. Hinzu kommen internationale Standards und Zertifikate wie ISO9001, IATF16949, AS9100 und NADCAP. Unsere Produktkonzepte orientieren sich mithilfe mehrstufiger Kontrollen an den höchsten Qualitätsgarantien und neuesten Innovationen, so dass höchste Qualität sichergestellt wird.

Zertifikat

Fertigung

Materialverarbeitung

Die Felgen werden aus einer hochwertigen Dubai-Aluminiumlegierung mit exlusivem Mischverhältnis geformt.

Schmieden

Mit der größten hydraulischen Schmiedepresse Asiens (Gewicht: 12.000 Tonnen) können bis zu 50 Zoll große Produkte für die Luft- und Raumfahrt hergestellt werden.

Rotation

Mit einer hochklassigen großen Rotationsmaschine aus Deutschland wird das Material des Produkts verstärkt, um Felgen von hoher Belastbarkeit und geringem Gewicht herzustellen.

T4/T6-Wärmebehandlung

Mittels einer NADCAP-zertifizierten Wärmebehandlungsanlage wird das Material gemäß den Standards der Luft- und Raumfahrt verstärkt.

Drehmaschine

Durch Spitzentechnik im Bereich der Felgenproduktion und in präzisen und modernen Produktionsanlagen werden Produkte von hoher Qualität gefertigt.

Fräsmaschine

Europäische 5-Achs-Bearbeitungsmaschinen von höchster Präzision garantieren die exakte Rundheit und Balance jeder einzelnen Felge.

Automatisierte Felgenproduktion

Autonome Entwicklung, autonomes Design und vollautomatisierte Produktion von LKW-Felgen mithilfe von Drehmaschine, Fräsmaschine, Roboterarmen und unbemannter Fertigung. So entstehen hochstabile Produkte von höchster Qualität.

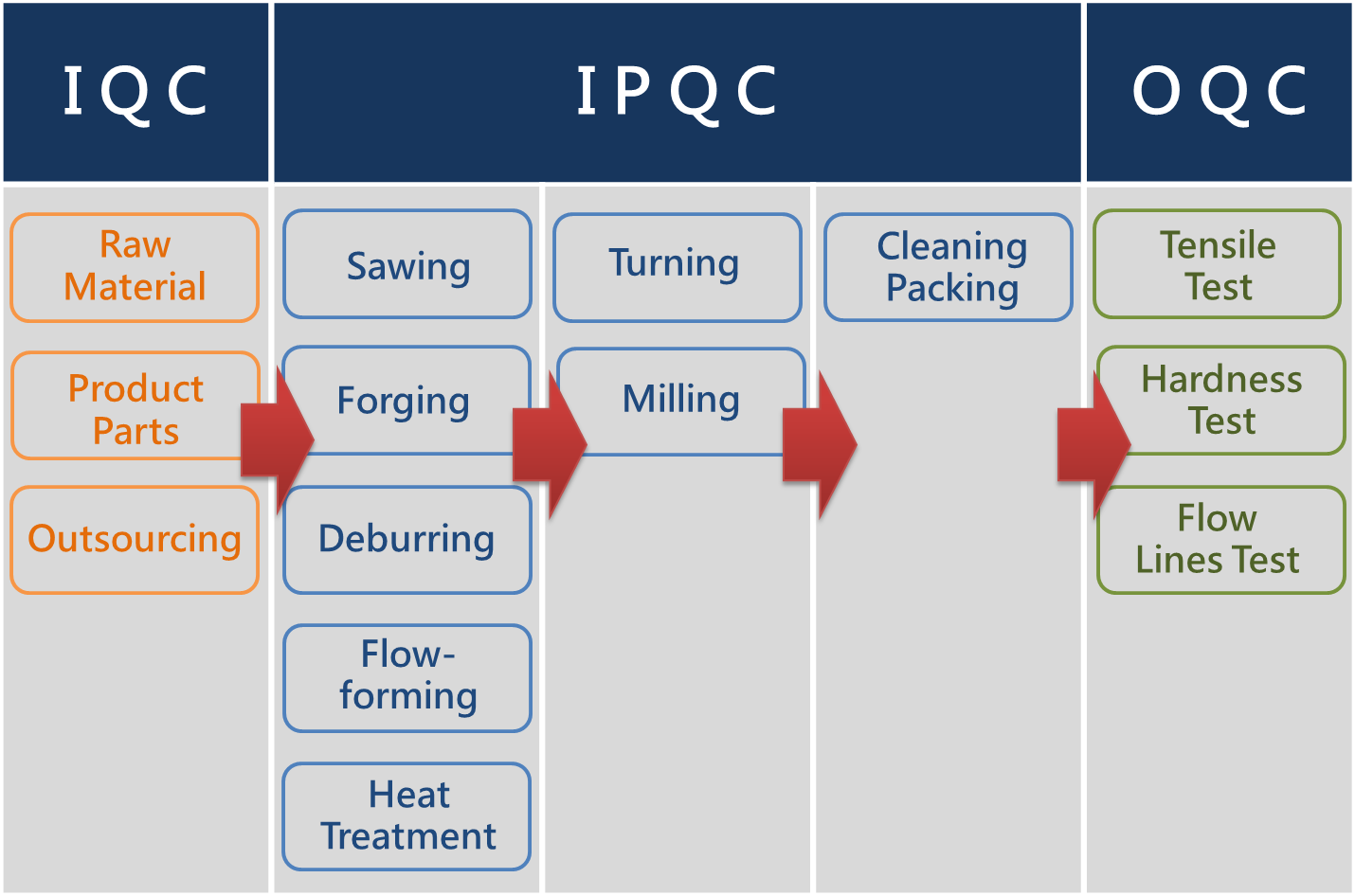

Qualitätsmanagement

Gemäß IATF16949-Standard wird die Qualität jedes Arbeitsschritts überprüft und somit allen Kunden eine OEM-Qualitätsgarantie geboten.

Reinigung

Völlig neue automatische Reinigung: mit einer vollautomatisierten Hängeband-Anlage werden die Produkte befördert, gereinigt und mit einer Schutzschicht für die Oberfläche versehen.

Polieren

Unter Verwendung vollautomatisierter moderner Poliermaschinen aus Europa und mithilfe von Spitzentechnologie werden für die Kunden blitzblanke Felgen hergestellt. Es können 16- bis 24,5-Zoll-Felgen gefertigt werden.

Verpackung

Diese hochmoderne Einrichtung besteht aus einem vollautomatisierten Verpackungs- und Stapelsystem, das ergonomische Erkenntnisse berücksichtigt, damit die Mitarbeiter beim Verpacken Kraft sparen und vor Arbeitsunfällen geschützt werden.

Entwicklung und Design

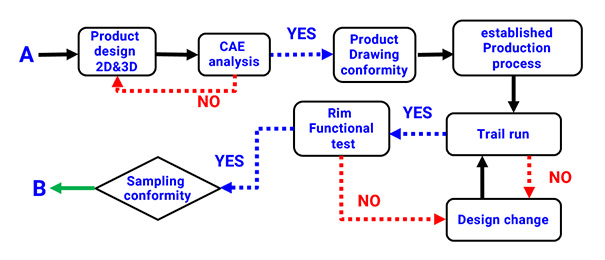

Außer den Sicherheitsanforderungen ist beim Felgen-Design auch ein ansprechendes Aussehen wichtig. Beim Entwurf der Produkte wird CAD(Computer Aided Design, d.h. computergestütztes Design) angewandt. Im Zuge der sich ständig entwickelnden Technik beschränkt sich das Design eines Produkts nicht mehr nur auf ein eindimensionales Design. Vielmehr werden nun dreidimensionale Skizzen angefertigt, mithilfe derer immer realitätsnähere Blaupausen erstellt werden, so dass sichergestellt wird, dass das Design auch wirklich den Bedürfnissen des Kunden entspricht.

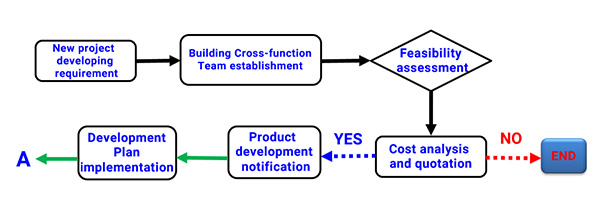

Der Entwicklungsvorgang umfasst heute nicht nur das Design des Produkts, sondern auch Management und Kontrolle des kompletten Entwicklungsvorgangs, die Erstellung von Prototypen und die Durchführung von Technologietransfers vor der Aufnahme der Serienproduktion. Unter den Automobilkomponenten gehören Radfelgen zur Kategorie der Sicherheitsprodukte, weil sie direkt die Fahrsicherheit beeinflussen.

Sicherheit und Stabilität der Felgen sind daher besonders wichtig. Bei der Entwicklung einer Felge benötigt man für die Durchführung der Sicherheitstests ungefähr einen Monat. Fullchamp verwendet heute die Analysetechnik CAE. Nach der Konzeption einer Felge wird eine Evaluierung ihrer Stärke und ihrer Ermüdungslebensdauer vorgenommen. So wird es wahrscheinlicher, dass die Felge den ersten Test besteht, wodurch sich die Entwicklungszeit verkürzt.

Projekte planen und definieren

Produktdesign und Entwicklung

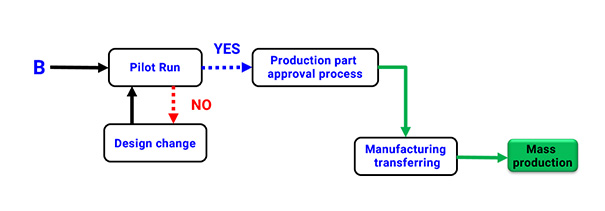

Produkt- und Prozessvalidierung

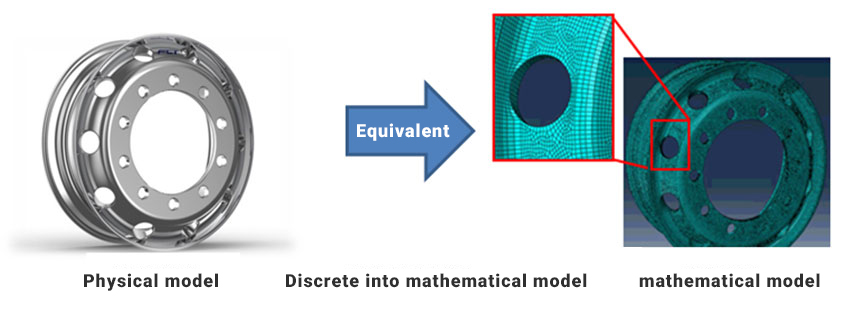

CAE ist die Abkürzung für „Computer Aided Engineering”. Damit ist gemeint, dass der Computer die Analyse des Arbeitsvorgangs unterstützt. Mithilfe der hohen Rechengeschwindigkeit des Computers und einer numerischen Berechnungsmethode wird das konkrete physikalische Modell zu einem mathematischen Modell aufgelöst, in das gemäß den realen Testsituationen Randbedingungen und Belastungen eingegeben werden, worauf der Computer eine rechnerische Evaluierung durchführt.

Führende Technologie

Weltweit gibt es immer strengere gesetzliche Regelungen zum Kraftstoffverbrauch, um die Kraftstoffeffizienz zu verbessern und den CO2-Ausstoß zu reduzieren. Die Zahlen zeigen, dass bei einer Verringerung des Gewichts eines Kraftfahrzeugs um 10% sein Energieverbrauch um 6-8% und sein Schadstoffausstoß um 5-6% gesenkt werden kann. Außerdem reduziert sich mit jedem eingesparten Liter Kraftstoff der CO2-Ausstoß um 2,45 kg.

Die Automobilindustrie ist daher ständig bestrebt, alle Einzelteile leichter zu machen. Um das Autogewicht zu verringern, verwendet man bevorzugt Aluminiumlegierungen als Material. Aus Aluminiumlegierungen geschmiedete Radfelgen eignen sich unter anderem dazu, Sportwagen zu Höchstleistungen zu verhelfen und Nutzfahrzeuge ökonomischer zu machen, weshalb sie bei der Leichtgewichts-Planung für Autohersteller die erste Wahl sind.

Auf dem Gebiet der Gewichtsreduzierung strebt Fullchamp stets nach einem optimalen Gleichgewicht von Stabilität und icherheit. Es ist sicherzustellen, dass auf der Basis einer stabilen Leistungssteigerung die Optimierung des Felgendesigns stetig weiterentwickelt wird. Die neuesten Felgendesigns sind im Vergleich zu vergangenen Modellen um 25% gewichtsreduziert und nach strengsten TÜV-Standards zertifiziert, um dem Kunden Spitzenprodukte von höchster Sicherheit zu bieten.

Als Experte für Schmiedefelgen ist Fullchamp Technologies auf dem Gebiet der Technologieentwicklung stets führend. Die Verwendung verschiedener Metalle bietet dem Kunden die fortschrittlichsten und sichersten Produkte.

Die Dichte von Magnesium beträgt etwa etwa zwei Drittel der Dichte von Aluminium. Es verfügt über eine hohe Federungsfähigkeit und Schneidbarkeit und eignet sich ausgezeichnet für gewichtsreduzierte Hochleistungsprodukte. Fullchamp Technologies verwendet Magnesium für Felgen, die in Wettkämpfen zum Einsatz kommen und bei denen Schnelligkeit gefragt ist.

Fullchamp Technologies entwickelt für Luft- und Raumfahrt geeignetes Aluminium der 7xxx-Serie von höchster Festigkeit. Wir wenden die Standards der Luft- und Raumfahrt an und bieten noch leichtere und noch stärkere Felgenprodukte.

Kontakt

Wenn Sie mehr über FULLCHAMP Produkte oder Dienstleistungen erfahren möchten, können Sie uns gerne kontaktieren, wir helfen Ihnen gerne!